1. 取样量

试样最小量,主要与矿石的最大粒度、金银等有用矿物的浸染特性,矿石的品位等 因素有关。一般以下式计算:

q = Kd2

式中 q——试样的最小重量,公斤;

d——最大粒度的直径,毫米;

K——矿石性质系数。

K值的大小可根据表4-2-7查得。

表4-2-7 各种类型矿石的性质系数K值

|

类别

|

黑色、有色及稀有金属矿石

|

贵金属矿石

|

K值

|

|

I

|

很均匀的分布

|

0.05

|

|

|

n

|

各成分均匀分布

|

0.10

|

|

|

皿

|

不均匀分布

|

很均匀的细粒金矿

|

0.20

|

|

IV

V

|

不均匀的金矿,其中金粒粒度小于0.6毫米 很不均匀的金矿,其中金粒为细、中、 粗粒(大于0.6毫米)

|

0.4

0.8~ 1.0

|

矿石中成分分布越不均衡,K值应取大值。较均匀的矿石,取样量可以少些。

值得注意的是上述取样公式应用的前提,取样必须按规定的方法与制度进行。否则 取得样品的数量虽然符合公式的要求,但应认为该样品不具有代表性。然而,试样有无 代表性的关键取决于取样方法和制度这一点,往往被人们所忽视。

2. 取样方法和制度

矿石的性质和存在状态不同,取样方法亦不同。选厂内有静止状态的物料和流动状 态的物料,有干的、湿的和矿浆状态的物料。多数情况是流动状态物料的取样。

取样有人工取样和机械取样。对静止物料一般用人工取样,对流动物料一般用机械 取样。人工取样往往有一定人为的误差,可以用机械取样的地点应尽量采用机械取样。

入厂原矿和出厂精矿一般在车厢内取样,釆取人工取样。对于临时性的或不是经常采取 的试样,如:测定球磨机返砂量的试样,一般釆用人工取样。对于连续的矿流,试样都 应釆用机械取样。对于这样的矿流釆用人工取样,往往试样的代表性不够好,因为对连 续矿流的取样,人工釆取时取样的时间间隔和截取矿流的速度都不能十分正确和均匀。 机械取样就可以克服这些弊病。

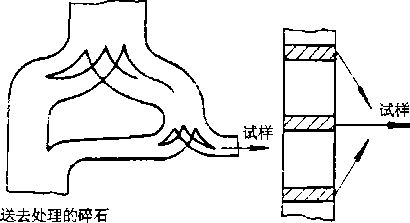

自连续流动的物料中取样,一般釆用截取法,这种方法可分纵截取法和横截取法 (如图4-2-3)。纵截取法就是将运动着的物料流不断地顺矿流分成很多条,然后将其 中一条或相间的几条取为试样。有时可以顺次纵向截取多次,取出符合要求的少量试 样。横截取法就是每隔相等的一段时间周期地垂直于物料流动的方向截取物料,将每份 物料混在一起构成该矿流的试样。由于粒度和比重的差异,一个矿流存在不同程度的偏 析现象,即沿矿流断面各点的性质存在不同程度的差异。故横截取法得到的试样代表性 比较好。选厂各处的矿流取样一般都釆用横截取法。

每个取样点,不论是人工取样或机械取样、都要确定取样的制度。规定每小时取几 次,每次取多少,取样刀运动的速度,每个点每个班釆取的试样的大致重量。对于浮选 流程中原矿、精矿、尾矿三种试样,机械取样时一般每隔10-20分钟左右取一次,取 样刀运动速度一般为0.3米/秒左右,取样刀口宽度约3毫米,截取整个矿流每个点每 班取样量约1~2公斤。取样时必须使取样刀或取样壶垂直矿流,并截取到整个矿流。人工取样时,取样壶的截流速度要尽可能均匀,否则试样的代表性就要受影响。

a) b)

图4-2-3试样截取法

(a)一纵截取法;(b)一横截取法

取样时间应该是矿石在流程中停留时间的10-20倍,最低也不得小于5倍。对于 磨浮流程,矿石在流程中停留时间约为30~60分,所以取样时间多数厂定为8小时左 右。取样次数一般来说应大于18-20次。必须按工艺流程确定至必要而足够的取样点和样品种类,并做好统一的编号。

免责声明:矿库网文章内容来源于网络,为了传递信息,我们转载部分内容,尊重原作者的版权。所有转载文章仅用于学习和交流之目的,并非商业用途。如有侵权,请及时联系我们删除。感谢您的理解与支持。